从人民日报看中铁装备的品牌实践:盾构机,“百变金刚”本领强

2025年5月10日,是习近平总书记作出 “三个转变” 重要指示十一周年,多年来,中铁装备努力抢占世界盾构机技术制高点,以科技创新推动盾构机技术实现跨越式发展,突破掘进方向极限、刷新出海直径纪录、引领智能化革命,成为全球高端装备领域的中国标杆。5月14日,人民日报产经版以《盾构机,“百变金刚” 本领强》为题,深度聚焦中铁装备盾构机创新背后的故事。

《人民日报》原文摘要如下:

▲中国出口海外最大直径盾构机“帕蒂加朗号”

河南郑州,“帕蒂加朗号”盾构机下线,开挖直径达15.7米,将出口澳大利亚,这是我国出口的最大直径盾构机;

上海崇明,“领航号”盾构机掘地潜行,以“有人值守、无人操作”的方式抵达长江江心……

盾构机,全称为全断面隧道掘进机,被誉为“工程机械之王”。刀盘直径从0.5米到超16米,掘进方向从水平到斜向、竖向、拐弯掘进……如今,在中国工程师手里,盾构机成了“百变金刚”,种类繁多、本领高强。

掘进方向之变

从水平到斜向、竖向、拐弯掘进

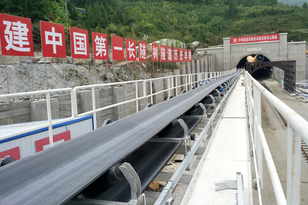

▲国内首台大直径大倾角斜井硬岩掘进机“永宁号”

过往,盾构机多是水平掘进。今天,中国制造的盾构机不仅能横着挖,还能斜向上挖、斜向下挖、直线向上挖、直线向下挖。

能爬坡,挖斜井。

说起斜向上挖的盾构机,不得不提全球首台大直径会“爬陡坡”的隧道掘进机“永宁号”。

去年9月,“永宁号”顺利完成洛宁抽水蓄能电站2号引水斜井的挖掘任务。这是一条坡度达38.742度、全长约873米的斜井。“永宁号”不仅成功爬坡,还取得了月掘进332米、单日最高进尺22.75米的佳绩,大幅提升了斜井的施工效率。

能下坡,助采矿。

有了“永宁号”的成功经验,中铁装备研发团队又开发了全球首台大倾角下坡掘进矿用隧道掘进机“中铁1285号”。

眼下,“中铁1285号”已完成淮北矿业集团临涣煤矿作业任务。它不仅实现了长距离15度下坡掘进,还成功穿越落差达330米的大断层,一口气完成下坡、拐弯等高难度动作。

向上走,挖竖井。

在浙江景宁抽水蓄能电站,国内首台超大直径反井钻机“中铁1361号”正进行排风竖井施工。从山脚"顶压向上”前行,“中铁1361号”通过创新采用“一扩成井”工艺,可实现直径7米、深度311米的井筒一次性开挖成型。

新的开挖方向,适用于新的应用场景。

“长期以来,盾构机主要用于交通基础设施建设。随着我国交通基础设施逐步完善,盾构机未来的市场在哪里?”中铁装备技术中心副主任贺飞坦言,这是企业一直在思考的问题。

水利、水电、煤矿、非煤矿山、城市综合管廊、停车库……在中铁装备眼中,这些项目均是盾构机大展身手的场景。他们成立多个研发团队,开展针对性开发,让盾构机不仅可以多方向开挖,而且具备圆形、方形、马蹄形、椭圆形等不同形状的开挖能力,拓展了盾构机的应用场景。

新的开挖方向,代表着更强的研发能力。

每一款新挖掘方向盾构机的问世,都凝聚着一系列技术创新。就拿“永宁号”来说,其爬山模式借鉴了爬山虎的结构,50多名专家开展了历经数月的研究、设计、试验,最终决定为“永宁号”加装前后4组共8条“腿”、16个“脚”,助力其安全“爬上山顶”。

再看“中铁1361号”,为实现盾构机“顶压向上”,研发团队对重载钻杆、钻杆一键自动化拆卸、多功能变频主驱动及智能化控制等方面展开针对性设计,做到大直径竖井一次反拉成井,设备安全、高效、可靠运行。

体量身型之变

直径从15米级跃升至16米级

▲世界最大直径高铁盾构机“领航号”

15.4米!2024年1月,“领航号”盾构机下线,成为世界最大直径高铁泥水平衡盾构机。

国产盾构机,为何直径越造越大?

大直径隧道,可实现单管多线布设。以前,穿江越海隧道大多设计为单管单线的双管方案,即上下行分为双洞。随着盾构机直径升级,用单条超大直径隧道替代传统双管,可有效节约地下空间资源。

大直径隧道,还可实现多功能集中布设。15米级及以上的盾构隧道,可构建地下立体空间,实现市政道路、轨道交通、综合管廊同管布设。这就避免了隧道的重复开挖,可降低建设、运营、维护等综合建造成本。

我国水域广阔,江河纵横,各沿江沿海城市对跨越水域、联通两岸、畅通出行有着刚性需求。超大直径盾构机恰可满足建设需求。相比桥梁,超大直径盾构隧道在减少航道影响、保护沿岸生态、应对恶劣气候等方面具有明显优势。

不过,直径越大,盾构机制造的难度就越大。

“盾构机直径超过15米后,随着开挖直径增大,不良地质可能引起呈幂级增长的隧道灾难,给盾构机的结构强度、控制精度、材料疲劳等提出更高需求。”贺飞说。

就拿推进系统来说,15米级以上盾构机,其承受的水土压力可达5巴以上,因此需要30组以上液压千斤顶同时“发力”,才能推动盾构机前行,而6米级盾构机仅需16组。千斤顶数量越多,同步控制难度越大,但对盾构机而言,推进系统任何微小的不同步,都会导致盾体“卡壳”或轴线偏移。

此外,类似刀盘驱动轴承等关键核心部件,都需要采用新材料、新结构、新设计,才能满足应用需求。贺飞表示,对15米级以上超大直径盾构机,直径每增加1米,都会对盾构机的结构设计、密封承压、出渣处理等提出新挑战,“每一次升级都绝非易事”。

攻克技术难点,成果接踵而至。2017年10月,我国首台具有自主知识产权的15米级超大直径泥水平衡盾构机“中铁306号”成功下线,首次打破国外对大直径盾构机的垄断。

“目前,我国已在超大直径盾构机的研制和应用领域实现新跨越,形成了超大直径盾构机全产业链能力。”贺飞说。

操作方式之变

从人工驾驶到自动掘进

▲监控“领航号”掘进状态

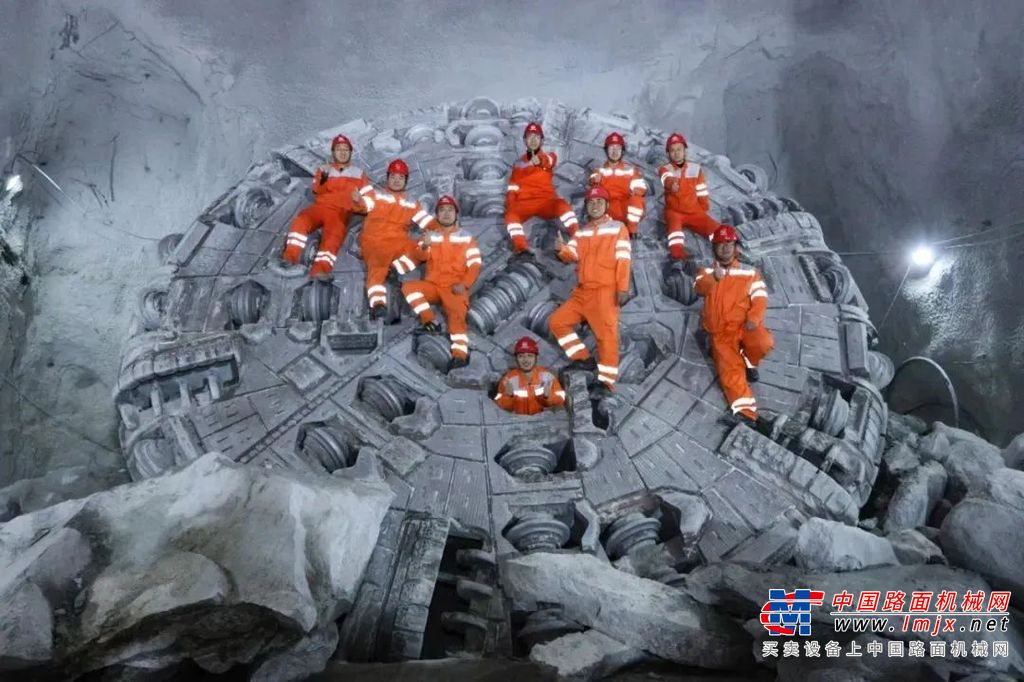

目前,我国国产盾构机已占据全球市场近七成份额。中国工程师正努力让盾构机更智能、更绿色。

走进“领航号”盾构机驾驶室,屏幕上跳动的各项数据,实时反馈当前设备掘进状态,盾构机长只监测、不操作。这是因为研发团队为“领航号”这个“金刚钻”装上了“千里眼”和“智慧脑”。

“传统盾构施工就像盲人走路,由于无法100%了解周围地质情况,施工过程中安全风险较高。”中铁装备“领航号”盾构机主设计师廖兆锦说。为此,“领航号”搭载超前地质预报系统,可对刀盘前方10米到40米的地质条件进行精准探测,智能感知系统也可对地质条件进行实时分析,保证盾构正常掘进。

“智慧脑”则让“领航号”拥有了智能分析和自主判断的能力。在长达14.25千米的隧道里,它可以不借助任何“帮手”即完成独头掘进,实现了“有人值守、无人操作”状态下毫米级的掘进精度。“有了智能系统助力,施工效率和质量提高了,我们还能实时监测设备运行状态及工程潜在风险,确保工程平稳推进。”中铁隧道局崇太长江隧道项目副总工程师傅博伟说。

▲世界首台绿色盾构“中铁1237号”

再看绿色化。

2024年7月23日,世界首台绿色盾构机“中铁1237号”顺利始发,开挖直径为9.16米、设备长度约135米、总重达1900吨,世界首台绿色盾构“中铁1237号”

何为绿色盾构?“我们为盾构机搭载了智能系统,通过对盾构掘进过程中各系统的自动智能管理,自主达到掘进效率和能源消耗的最佳匹配,实现绿色节能。""中铁1237号”主设计师曹书磊说。

此外,该盾构机还采用了节能智造工艺和先进除尘技术,可减少粉尘排放;搭载连续掘进、快速换模等技术,可使得掘进效率大幅提升,节能减排效果显著。

▲中国出口意大利最大直径盾构机“中铁1418号”

目前,“中铁1237号”已出口意大利,用于意大利西西里岛高速铁路隧道建设,代表着国际市场对中国绿色盾构的认可。

穿山海、畅通途;“啃”岩石、钻山体;遁地行,拓空间……“下一步,我们将在更大掘进直径、更快掘进速度、更深掘进深度和更复杂工况上持续发力,推动盾构机研发向智能化、绿色化迈进,不断攀登盾构机技术制高点。”中国中铁党委书记、董事长陈文健表示。

新闻投稿:news@lmjx.net

中铁装备设备推荐

相关资讯

中铁装备“环北广西三号”硬岩掘进机顺利下线

11月19日,由中铁装备研制的环北广西三号硬岩掘进机在洛阳基地顺利下线,即将投入北部湾广西水资源配置工程A3标工程项目(以下简称环北广西。

中铁装备:这台地下“变形金刚”在广州首发

11月18日,由广州地铁集团牵头,中铁装备等单位参与研制的全球首台原位可变径盾构机变径一号,在芳白城际广州火车站至白云站区间(以下简称。

我们的“十四五”:中铁装备以技术革新构建隧道施工新范式

十四五 期间,中铁装备以一系列 世界首台国内首创 的隧道掘进装备,书写着中国高端制造的进阶答卷,从轨道交通到水利水电,从煤矿开采到。

探索未至之境!看中铁装备如何“钻地成井”

自2011年启动竖井装备研究以来中铁装备不断突破竖井掘进技术无人区勇探未至之境先后成功研制了世界首台全断面硬岩竖井掘进机国内首台可变径。

中铁装备 “启航号” 顺利完成王家岭煤矿斜井掘进任务

11月9日,中铁装备与中煤隧道共同研制的山西最大直径矿用硬岩隧道掘进机启航号顺利完成中煤华晋王家岭煤矿东翼副斜井TBM掘进施工,标志着矿。

“双十一”狂欢购!中铁装备有“好货”

双十一狂欢购购物节基础,购物车就不基础家人们今年双11有大消息中铁装备研制的世界首台原位连续大尺寸可变径盾构机与各领域的20件大国重器。

中铁装备:“江汉平安号”硬岩掘进机顺利掘进至主洞

11月8日经过307天的连续奋战中铁装备研制的江汉平安号"TBM顺利完成引江补汉全线最长支洞全长3887米的6号平洞掘进任务精准到达主洞作业面引。

中铁装备2025年中层干部领导力提升专题培训班圆满结业

11月9日,中铁装备2025年中层干部理想信念教育暨领导力提升专题培训班结业式在郑举行,60余名学员圆满完成各项学习任务,顺利结业。

四中全会精神在装备|从长安街到黄河畔,见证跨越半个多世纪的中国制造史

近日由中铁装备研制的常压刀盘螺机直排精准筛分式泥水平衡盾构机功成一号通过验收顺利下线将用于北京地铁1号线支线08标段,时长02:17整整60。

中铁装备:我们的“十四五”:从“答卷”到“新篇”

山水间绿电涌动,深隧里重器破壁。日前,河南洛宁抽水蓄能电站首台机组顺利投产发电。这座兼具发电与储能功能的超级绿色充电宝。